W WULKAN SA stosowane są następujące technologie:

- metal - proces żeliwiakowy z automatycznym załadunkiem wsadu;

- formowanie bezskrzynkowe (wysokie naciski) z pionowym podziałem form - wg technologii DISA;

- rdzenie -"hot-box" - metoda gorącej rdzennicy;

- zautomatyzowane oczyszczanie w oczyszczarkach śrutowych;

- szlifowanie z wykorzystaniem automatów szlifierskich CNC firmy „Fenix”;

- obróbka mechaniczna: toczenie, frezowanie, wiercenie CNC;

- zrobotyzowane gniazda produkcyjne łączące szlifowanie odlewów z obróbką mechaniczną.

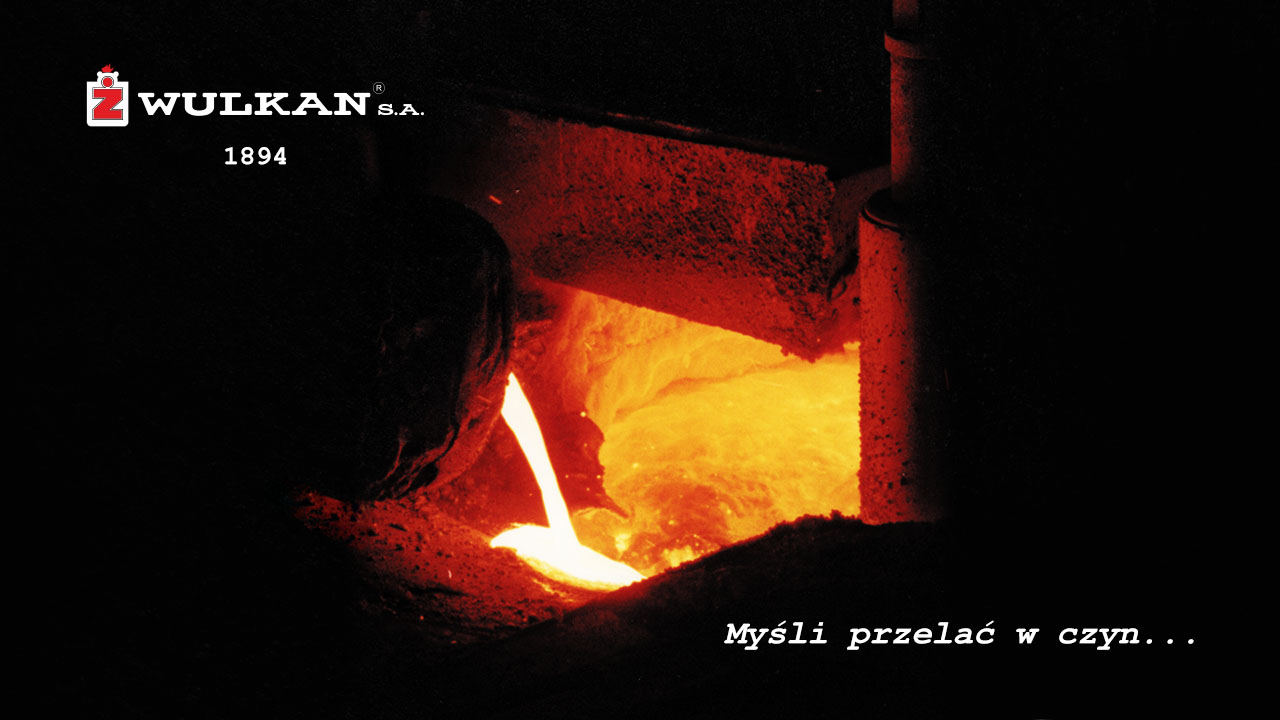

Topialnia

Do wytopu żeliwa służą dwa żeliwiaki o średnicy 700 mm z podgrzewanym dmuchem i instalacją suchego odpylania. Żeliwiaki wyposażone są w aparaturę kontrolno – pomiarową umożliwiającą ciągłe monitorowanie procesu żeliwiakowego. Załadunek surowców do pieca jest całkowicie zautomatyzowany – transport materiałów wsadowych odbywa się za pomocą przenośników i rynien wibracyjnych, gniazdo wyposażono w wózek z wagą zapewniającą precyzyjne, automatyczne odważanie poszczególnych materiałów wsadowych.

Przygotowanie mas formierskich

Masa formierska przygotowywana jest w centralnie sterowanej stacji przerobu mas. Stacja działa w oparciu o mieszarkę pobocznicową MPO90 oraz system Sensor Control do permanentnej kontroli parametrów masy, takich jak wilgotność, wytrzymałość, przepuszczalność.

Formowanie, zalewanie, wybijanie, oczyszczanie, rdzeniarnia

Formowanie odbywa się na dwóch liniach formierskich: DISA 2110 Mk3 oraz DISA D1 wyposażonych w dwa bębny rotacyjne do wybijania odlewów.

Zalewanie form prowadzone jest poprzez system rynien z grawitacyjnym przepływem i zbiorniki zalewarek zatyczkowych - rozwiązanie spółki Wulkan. Proces zalewania form oraz dozowanie modyfikatora są sterowane automatycznie z wykorzystaniem systemu kamer.

Oczyszczanie odlewów w zautomatyzowanym gnieździe oczyszczarek śrutowych zostało sprzęgnięte z linią wybijani odlewów poprzez zespół przenośników.

Produkcja rdzeni odbywa się metodą gorącej rdzennicy, tzw. „hot box”.

Obróbka mechaniczna

Znacząca część – ponad 60% – odlewów produkowanych przez WULKAN SA poddawanych jest na miejscu procesom obróbki mechanicznej – toczeniu, frezowaniu, wierceniu, gwintowaniu. Posiadamy nowoczesny park maszyn CNC, robotów. W procesie obróbki szeroko stosowana jest robotyzacja w celu uzyskania wydajności i dokładności procesów produkcyjnych.

Dział obróbki wyposażony jest między innymi w:

- 4 zrobotyzowane gniazda produkcyjne, w których połączono szlifowanie odlewu z obróbką mechaniczną,

- 9 robotów Fanuc do obsługi zrobotyzowanych gniazd obróbczych,

- 9 maszyn szlifierskich CNC do szlifowania odlewów (w większości firmy „Fenix”),

- 3 specjalistyczne dwuwrzecionowe centra tokarskie przeznaczone do obróbki odlewów typu pierścień,

- specjalistyczną maszynę do obróbki korpusów pomp cyrkulacyjnych,

- 2 centra wiertarsko – frezerskie CNC z wymiennym stołem,

- 5 centr wiertarsko – frezarskich CNC,

- 20 tokarek CNC,

- 2 prasy do brykietowania wiórów żeliwnych z procesu obróbki skrawaniem.